焦化廢水處理站主要用于處理全廠的煉焦、煤氣凈化過程中排出的含酚、氰等污染物的廢水,處理系統(tǒng)分為:預處理+生物化學處理+后處理+污泥處理等工藝過程及公用工程等組成。總設計處理水量65m3/h。

第一章、設計依據(jù)、原則及內(nèi)容

1.1設計依據(jù)

1)建設單位提供的有關設計基礎資料及要求;

2)《污水綜合排放標準》(GB8978-1996),二級排放標準;

4)《室外排水設計規(guī)范》(GBJ14-87);

5)《環(huán)境噪聲標準》(GB5096-93);

6)《焦化廠、煤氣廠含酚廢水處理設計規(guī)范》,CECS05:88;

7)《工業(yè)企業(yè)設計衛(wèi)生標準》,TJ36-1979;

8)《建設項目環(huán)境保護設計規(guī)定》,(87)國環(huán)字第002號文;

9)《惡臭污染物排放標準》,GBl4554-1993;

10)《工業(yè)企業(yè)廠界噪聲標準》,GBl2348-1990;

11)《帶式壓濾機污水污泥脫水設計規(guī)范》(CECS75:95)

12)《鼓風曝氣系統(tǒng)設計規(guī)程》(CECS97:97)

13)《寒冷地區(qū)污水活性污泥法處理設計規(guī)程》(CECS111:2000)

14)我公司所完成同類工程所取得的實際經(jīng)驗和實際工程參數(shù)。

1.2設計原則

1)本設計方案嚴格執(zhí)行國家環(huán)境保護的各項規(guī)定,污水處理首先必須確保各項出水水質(zhì)指標均達到國家污水排放標準要求。

2)針對本工程的具體情況和特點,采用簡單、成熟、穩(wěn)定、實用、經(jīng)濟合理的處理工藝,以達到節(jié)省投資和運行管理費用的目的。

3)處理系統(tǒng)運行有一定的靈活性和調(diào)節(jié)余地,以適應水質(zhì)水量的變化。

4)管理、運行、維修方便,盡量考慮操作自動化,減少操作勞動強度。設備選型采用通用產(chǎn)品,選購的產(chǎn)品在國內(nèi)應是技術先進、質(zhì)量保證、性能穩(wěn)定可靠、工作效率高、管理方便、維修維護工作量少、價格適中及售后服務好的產(chǎn)品。選購產(chǎn)品的企業(yè)應通過ISO9001質(zhì)量體系認證。

5)在保證處理效率的同時工程設計緊湊合理、節(jié)省工程費用,減少占地面積,減少運行費用。

6)設計美觀、布局合理、降低噪聲及合理處置固體廢棄物,改善污水站及周圍環(huán)境,避免二次污染。

1.3設計內(nèi)容

本設計內(nèi)容指污水處理站的設計,具體內(nèi)容如下:

1)污水處理站總平面布置圖設計;

2)污水處理工藝設計(污水、污泥處理);

3)處理站主體工藝構筑物、設備選型設計;

4)電氣及自動控制設計;

5)其它配套設施設計(消防、照明、給排水、暖、通風、鋼結構);

6)污水處理站工程投資估算與成本價分析等。

1.4工程內(nèi)容

工藝設計、工程圖紙、土建、給排水、采暖、通風、設備工藝管線安裝、電氣、照明、消防、鋼結構內(nèi)容,并包括調(diào)試、培訓與售后服務內(nèi)容。

第二章、設計水量與水質(zhì)

2.1焦化廢水產(chǎn)生的概況

焦化廢水主要來自煉焦、煤氣凈化及化工產(chǎn)品的精制等過程,排放量大,水質(zhì)成分復雜。從焦化廢水產(chǎn)生的源頭分,有煉焦帶入的水分(表面水和化合水)、化學產(chǎn)品回收及精制時所排出的水,其水質(zhì)隨原煤和煉焦工藝的不同而變化。剩余氨水及煤氣凈化和化學產(chǎn)品精制過程中的工藝介質(zhì)分離水屬于高濃度焦化廢水;對于焦油蒸餾和酚精制蒸餾中,分離出來的某些高濃度有機污水,因其中含有大量不可再生和生物難降解的物質(zhì),一般要送焦油車間管式焚燒爐焚燒;煤氣凈化和產(chǎn)品精制過程中,從工藝介質(zhì)中分離出來的其他高濃度污水要與剩余氨水混合,經(jīng)蒸氨后以蒸氨廢水的形式排出,送焦化廠污水處理站處理。

2.2設計水量

工程分兩期進行,本次設計包括兩期共用建筑物、構筑物和設施,并規(guī)劃出二期平面圖。本次投標主要為一期內(nèi)容,設計處理水量65m3/h。

2.3原水水質(zhì)

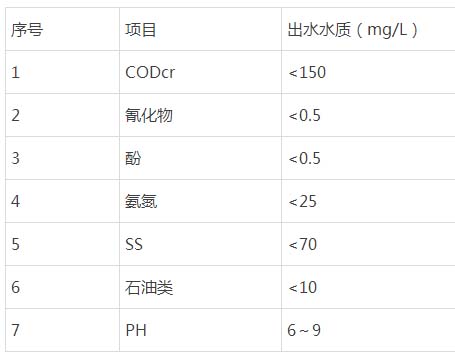

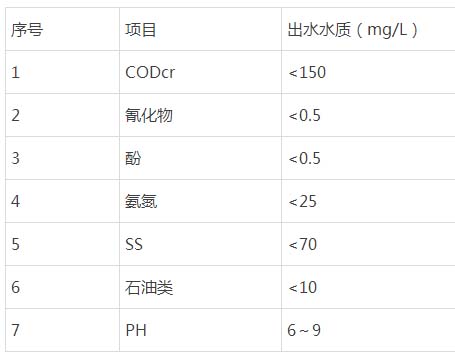

2.4出水水質(zhì)

說明:出水水質(zhì)按《污水綜合排放標準》(GB8978-1996)二級標準執(zhí)行。

第三章、工藝流程設計

3.1水量及水質(zhì)分析

焦化廢水和甲醇廢水污染物種類繁多,成分復雜,從廢水水質(zhì)來看,處理難度較大的是焦化廢水,其特點是:

1、水量比較穩(wěn)定,水質(zhì)則因煤質(zhì)不同、產(chǎn)品不同及加工藝不同而異;

2、廢水中有機物質(zhì)多,多環(huán)芳烴多,大分子物質(zhì)多。有機物質(zhì)中酚、苯類、有機氮類、萘等。無機物中濃度比較高的物質(zhì)有:NH3-N、SCN-等;

3、廢水中COD較高,可生化性差,屬可生化較難降解廢水;

4、焦化廢水中氨氮含量較高。如不增設脫氮處理,難于達到排放要求。

3.2污水處理工藝流程選擇

3.2.1選擇思路

根據(jù)上述進出水水量水質(zhì)情況,我方考慮污水處理工藝的選擇必須依照如下思路:

(1)根據(jù)本工程污水的水量和水質(zhì),總體思路采用較成熟可靠的處理工藝;

(2)采用有效的預處理措施,提高廢水的可生化性,降低運行成本。

(3)工藝流程簡捷、工程造價低、運行經(jīng)濟、便于管理。

3.2.2工藝流程選擇

從廢水水質(zhì)指標來看,此廢水宜采用“物化+生化+物化”的處理工藝。物化處理的主要任務是去除氰化物、硫化物和油類,保障生化處理的正常進行;生化處理的主要任務是降解廢水中的可生化降解物質(zhì),并進行脫氮;生化出水再進行物化處理,進一步去除廢水中污染物質(zhì),確保達標排放。

但物化和生化處理工藝種類較多,各有特點,如何因地制宜選擇成熟、可靠、合理的處理工藝,合理布置,降低投資和處理費用,是本項目的關鍵。

A、預處理工藝

預處理包括重力除油、浮選除油、水質(zhì)均化、事故調(diào)節(jié)及分離油的處理與處置等。污水先經(jīng)重力除油除去重油,再經(jīng)浮選除去輕油,蒸氨污水因在蒸氨前進行了過濾,故直接送氣浮池。浮選除油采用部分水溶氣法,并投加化學藥劑,氣浮池安裝釋放器。脫除了乳化油及浮渣后調(diào)節(jié)池出水進調(diào)節(jié)池,進行下一步處理。

B、生化工藝

生化法可分為普通活性污泥法、A/O法、A2/O、SBR法,以及它們的各種變體。其中(1)普通活性污泥法在過去采用較普遍,但是由于焦化廢水的可生化性差,難以使COD及氨氮達標。即使延長廢水在好氧池中的停留時間,也不可能使氨氮達到一級標準。(2)A/O法對氨氮有很好的去除效果,但由于焦化廢水的COD較高,可生化性差,難以使COD達標。(3)SBR法操作復雜,針對性不強,同時去除COD和氨氮的效果不好。(4)A2/O法既可以先改善廢水的可生化性,又可以高效地去除氨氮,因此,它非常適合處理焦化廢水,為焦化廢水的首選方案。

同時,為了提高COD及氨氮的去除率,處理焦化廢水時在A2/O后加接觸氧化法或二級氧化法,即A2/O2。

3.3推薦的工藝流程

根據(jù)以上分析比選,選定該以A2/O2的生化方案為核心的處理工藝,輔之以隔油、氣浮預處理設施和混凝沉淀后處理設施,確保出水達標排放。

3.4工藝流程圖框

3.4工藝流程簡述

格柵安裝于廢水處理系統(tǒng)的進水口,用于截除水體中粗大漂浮物和樹枝、雜草和碎木、塑料制品廢棄物和生活垃圾等雜質(zhì),達到保護機泵安全運行、減輕后續(xù)工藝負荷的目的。污水經(jīng)格柵自流入集水池,在集水池內(nèi)設置提升泵,定期將廢水提升至后續(xù)處理工序。同時設置事故池,當水中氨氮含量超過正常允許范圍可能對后續(xù)的生物處理造成危害時,先將廢水送到事故池存放,待正常后,將事故池廢水少量按一定比例混到正常工況排出的廢水中,緩慢處理,以保證厭、好氧工序的正常運行。

集水池廢水提升至隔油池進行處理,輕油上浮排入集油桶中,重油靠靜壓排入池外集油桶。隔油池出水自流入氣浮裝置,先經(jīng)加藥絮凝反應后,在氣浮裝置內(nèi)可將輕油有效的去除,一部分COD、BOD也得到去除,保證了后面生化處理的正常進行。

氣浮池出水自流入調(diào)節(jié)池,調(diào)節(jié)池設計足夠長的停留時間,以保證足夠大的有效容積,并輔之以空氣攪拌裝置,使廢水均質(zhì)均量,便于生物處理的穩(wěn)定。

調(diào)節(jié)池廢水提升至A2/02段,進行生化反應,降解廢水中的有機物和氨氮。

A2/02工藝原理簡介

A2/02工藝的前身是A2/0工藝,它是在A2/0工藝的后面加二級好氧法,以進一步提高有機物的去除率和氨氮的硝化率。A2/0是Anaerobic-Anoxic-Oxic的英文縮寫,它是厭氧-缺氧-好氧生物脫氮除磷工藝的簡稱。A2/0工藝核心是在厭氧-好氧工藝(A/O)中間加一缺氧池,將好氧池流出的一部分混合液回流至缺氧池前端。該工藝同時具有脫氮除磷的目的。

厭氧段(A段):

廢水首先進入?yún)捬醭兀瑥U水中難以降解的芳香族有機物在厭氧段開環(huán)變?yōu)殒湢罨衔铮滈L化合物開鏈為鏈短化合物。由于焦化廢水中含有大量的喹啉、吡啶和異喹啉等難降解的化合物,設置厭氧段的目的主要是借用厭氧生物對多環(huán)類化合物的變構或解鏈作用,把好氧和兼氧生物難降解的某些物質(zhì)轉化為易降解的物質(zhì)。

缺氧段(A段):

經(jīng)過厭氧反應的廢水進入缺氧池中,同時還有一部分通過好氧處理的硝化液(混合液)回流至缺氧池,在缺氧池內(nèi)進行反硝化。反硝化菌氧化有機物的同時,將混合液中的亞硝態(tài)氮和硝態(tài)氮還原為氮氣而除去。

好氧段(O段):

在好氧池中,有機物被微生物生化降解,去除率較高。同時,廢水中的氨氮被硝化菌氧化為亞硝酸鹽和硝酸鹽。通過硝化后另一部分混合液經(jīng)二沉池進行固液分離,清液進一步處理后排放,污泥部分回流到厭氧池。

接觸氧化(O段):

為了提高COD及氨氮的去除率,處理焦化廢水時在A2/0法后加接觸氧化法或二級氧化法,稱為A2/02。

接觸氧化池出水SS較高,經(jīng)加藥絮凝反應沉淀后可達標排放。

3.5污泥處理工藝方案選擇

3.5.1污泥性質(zhì)分析

本污水處理過程中產(chǎn)生的污泥主要為生化污泥和化學污泥。

3.5.2污泥處理工藝方案的比較

污泥是污水處理過程的產(chǎn)物,是整個污水處理站的重要組成部分,處理目的在于降低污泥含水率,減少污泥體積,達到性質(zhì)穩(wěn)定,并為進一步處置創(chuàng)造條件。

3.5.3污泥處理總體流程選擇

污泥處理的一般流程為:濃縮→消化→脫水→干化→處置。

考慮到若采用消化處理,需增加消化池、加熱系統(tǒng)、攪拌、沼氣處理等一系列構筑物及設備,投資增加,經(jīng)濟效益差。因此本設計不考慮污泥的消化處理。

目前國內(nèi)污泥脫水裝置主要有以下幾種形式:

◎真空過濾

真空過濾脫水機可以連續(xù)處理,自動控制,但其附屬設備多,過濾濾布需定期反沖清洗,操作工序復雜,濾布亦容易堵塞,脫水后污泥含水率高,一般僅用于消化污泥脫水,故本工程不宜采用。

◎板框壓濾

板框壓濾脫水效果好,經(jīng)脫水后污泥含水率較低,只能間歇操作。板框壓濾設備費用高,運行管理復雜。

◎污泥干化池

嚴格來說,污泥干化池應叫作污泥過濾場,因本污水處理站產(chǎn)生的污泥粘度大,與水不容易分離。另外污泥干化池占地面積大,泥水分離效率較低,污泥清理不方便,故在本工藝設計中不予采納。

◎帶式壓濾

帶式壓濾機是目前較為廣泛使用的污水脫水設備,污泥處理具有效果穩(wěn)定等特點。

◎離心脫水機可連續(xù)封閉運行,比較衛(wèi)生,但是單機電機功率大。

3.5.5污泥處理與處置方案的確定

綜合上述分析,本工程污泥脫水采用污泥濃縮池濃縮和帶式壓濾機脫水相結合的方案。沉淀池剩余污泥全部排入污泥濃縮池,上清液回流至調(diào)節(jié)池,濃縮后的污泥由污泥泵提送至帶式壓濾機脫水,脫水后污泥含水率為75%~80%左右,泥餅外運,濾液回流至調(diào)節(jié)池。

第四章、工藝特點

1、該系統(tǒng)抗沖擊負荷能力強,運行穩(wěn)定。

2、該工藝適用于有機物濃度高、廢水的可生化性差、同時需脫氮的工業(yè)廢水。

3、該工藝在厭氧段不僅可以在運行成本比好氧法相對較低的情況下去除水中的有機物,還可以大大改善廢水的可生化性,為后續(xù)的處理做準備。

4、厭氧、缺氧、好氧三種不同的環(huán)境條件和不同種類微生物菌群的有機配合,能同時具有去除有機物、脫氮的功能。

5、在厭氧、缺氧、好氧交替運行下,絲狀菌不會大量繁殖,不會發(fā)生污泥膨脹現(xiàn)象。

6、運行成本相對較低。

7、缺點是為使硝化液循環(huán),需設硝化液循環(huán)系統(tǒng)。

注:此產(chǎn)品為非標定制產(chǎn)品報價僅供參考。